Le voyage vers MOLLY : derrière ma phase de prototypage et de production de 8 mois

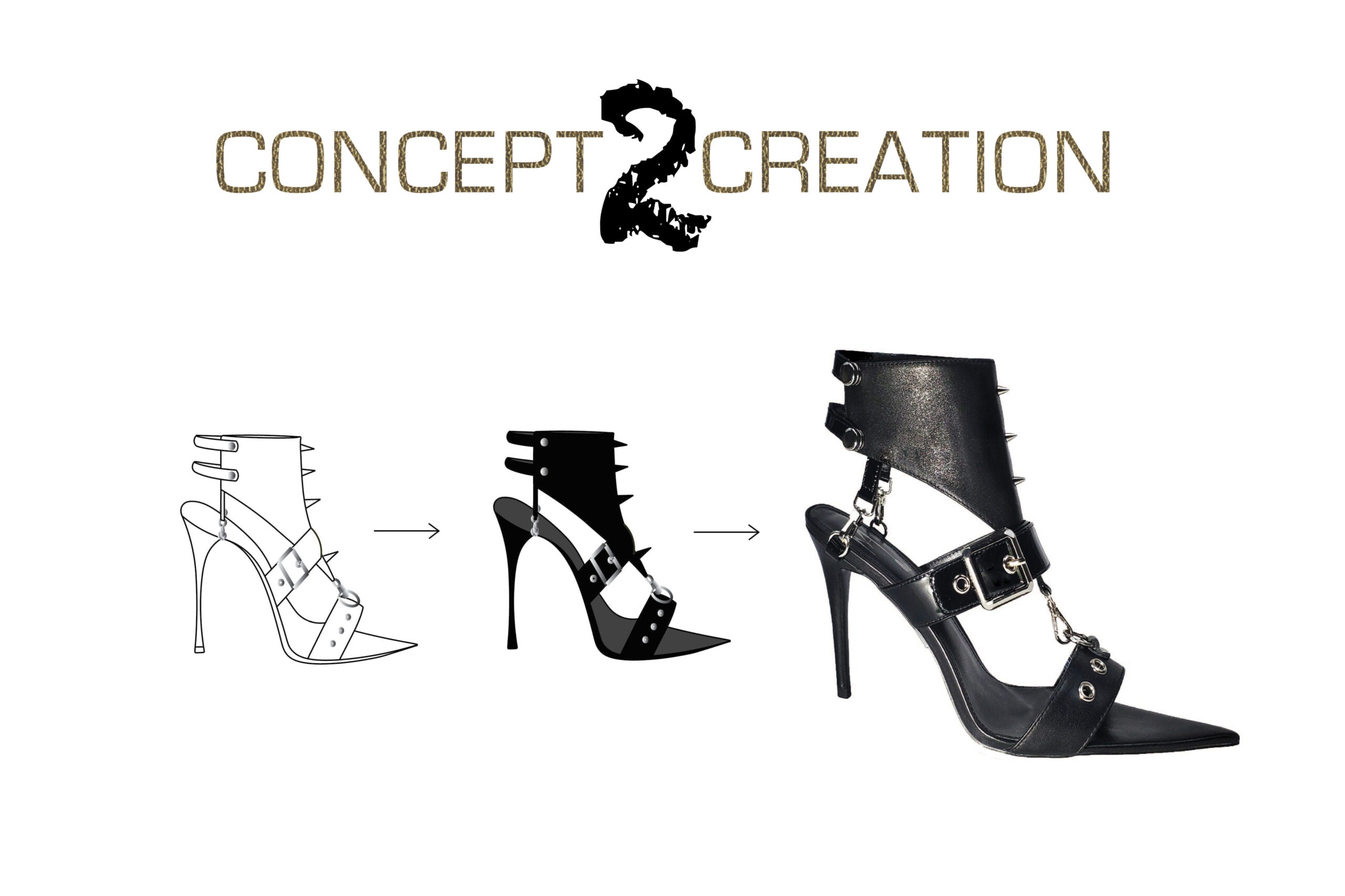

Comme vous l'avez peut-être lu dans mon récent article sur les incidents de fabrication et la chute des partenariats , j'ai pris la décision de collaborer avec mon usine de fabrication actuelle au printemps 2020, et ça a été une énorme expérience d'apprentissage. De la création et de l'envoi d'un accord de non-divulgation pour la toute première fois, à la confiance dans une nouvelle installation et à l'envoi de mes créations, en passant par la conclusion de contrats plus légaux et le dépôt d'un brevet de conception, la collection Gemini Rebirth s'est définitivement avérée être un défi. Dans cet article, je vais vous guider à travers le processus permettant de faire passer le premier modèle de ma première collection du concept à la création.

Faire mes recherches sur la crédibilité de mon partenaire actuel était le minimum requis pour que je me sente en sécurité quant à cet accord compte tenu de notre réunion virtuelle. Avant de décider de me lancer en affaires avec mon fabricant, j'ai jugé nécessaire d'avoir une idée de ce qu'impliquerait notre relation avant de poursuivre notre conversation initiale.

Après avoir mis le point sur mes I et croisé mes T concernant l'histoire de cette entreprise, explorant leurs partenaires actuels et les modèles disponibles pour les acheteurs de chaussures, j'ai décidé de tenter ma chance dans ma nouvelle relation. Comme pour toutes les procédures de fabrication standard pour les nouveaux projets de conception, je devais payer des frais pour qu'un prototype soit réalisé avant de me lancer dans la production de masse. Cela m'a permis non seulement de tester la qualité et le savoir-faire de cette entreprise, mais aussi de tester notre communication et nos relations de travail au fur et à mesure.

Il est important de préciser que je ne me sentais pas bien de simplement remettre mon design interchangeable unique en son genre sans avoir besoin de l'assurance qu'il serait protégé (ni vendu, ni répliqué, ni le cauchemar de tout autre designer ), alors j'ai J'ai ensuite rédigé un accord de non-divulgation pour la première fois de ma vie et j'ai lancé la série.

Le début de cette phase a posé un certain nombre de difficultés, l'une étant que ce n'était pas la première fois que je prototypais le GR1, j'ai donc inévitablement conclu cet accord avec de grandes attentes de la part de mes nouveaux partenaires pour créer une réplique exacte de ce modèle. Bien sûr, sans ma présence physique et ma direction, ce processus a nécessité beaucoup de communication et comme je l'ai mentionné plus tôt, le GR1 a une silhouette unique en son genre, il a donc créé un défi de production pour les artisans.

Environ 6 à 7 prototypes ont été créés avant que je sois finalement suffisamment satisfait pour procéder à la fabrication de ma commande groupée. Cela signifiait devoir attendre 2 à 3 semaines à chaque fois qu'un nouvel échantillon était créé avant de le recevoir pour examen et approbation. Je ne vais pas mentir, étant perfectionniste que je suis, je suis presque sûr que mes partenaires étaient un peu frustrés envers moi vers la fin de notre phase de prototypage, cependant , je ne pouvais tout simplement pas compromettre la qualité ou l'apparence du Daignez d’abord me présenter au monde.

Après avoir décidé de passer à la phase de production, on m'a envoyé un catalogue d'échantillons de cuir de haute qualité à approuver avant la production, et j'ai fourni une facture avec un acompte de 40 % requis pour commencer ce processus. Encore une fois , comme c'était la première fois que mon fabricant produisait un modèle aussi complexe, le devis initial était inférieur de quelques milliers de dollars à mon paiement final. Mes semelles ont dû être révisées et personnalisées pour résister à une usure à long terme, mes emblèmes ont dû être restructurés et réaménagés à plusieurs reprises (je pense 5) et mon emballage nécessitait un petit détail supplémentaire qui justifiait un travail supplémentaire.

Il m'a fallu un peu plus de 4 mois pour produire 250 paires, je devais donc continuer à m'occuper d'autres aspects de ma marque pendant que cela se produisait. J'ai travaillé des nuits blanches pour coder et concevoir mon site Web, même si on m'a dit de limiter mon temps d'écran avant et après mon opération oculaire. J'ai acquis les codes UPC des mois à l'avance et créé des étiquettes personnalisées pour chaque couleur et taille de mes chaussures à l'aide d'Adobe InDesign. Je me suis assuré de créer des articles d'emballage détaillés et complémentaires tels que mes livrets d'entretien et d'instructions, mes cartes de remerciement, mes cartes d'authentification et, bien sûr, des sacs à poussière en soie personnalisés. Indéniablement, tout ce processus exigeait beaucoup de ma part en tant que designer et individu, mais à mesure que chaque étape était franchie, mes rêves se réveillaient à nouveau. Cependant , alors que la phase de production touchait à sa fin, j'ai recommencé à m'énerver...

Devoir m'assurer que tous mes documents juridiques étaient en règle et que j'étais équipé pour dédouaner mes produits et recevoir mon premier gros envoi sans tracas était apparemment plus stressant qu'excitant. Depuis que j'ai déménagé à Montréal pendant une pandémie mondiale, sans amis et sans employés travaillant avec moi, faire sortir 25 cartons d'expédition relativement gros du camion de livraison jusqu'à mon espace de travail seul allait certainement être une casse-tête. Heureusement pour moi, un de mes amis a accepté de rentrer à Montréal en voiture après une courte escapade ensemble, et la tâche a été rendue moins stressante que prévu initialement, mais non sans quelques contretemps (bien sûr) . Après inspection des 25 cartons d'expédition, j'ai découvert que quelques-unes des boîtes à chaussures avaient été sérieusement endommagées avec des perforations d'apparence très intentionnelle qui m'ont coûté près de 1 000 $ à remplacer. Ce n’était pas du tout l’accueil tant attendu que j’avais imaginé, mais c’était définitivement la courbe dont j’avais besoin pour limiter les déceptions auxquelles je pourrais éventuellement être confronté dans mes prochains projets. Au final, je suis heureux d'avoir mené ce projet jusqu'au bout tout en apprenant beaucoup au passage. Je me sentirais bien mieux préparé à rien que pris au dépourvu par quelque chose.

J'ai définitivement sauté/diminué quelques détails, mais j'espère avoir pu faire la lumière sur ce que cela implique de se lancer dans la production de masse en tant que cordonnier sur mesure et « débutant » dans l'industrie de la chaussure.

N'hésitez pas à laisser toutes vos questions ou à partager votre expérience d'une situation similaire dans les commentaires ci-dessous. J'adorerais lire à ce sujet.

Comme toujours, ce fut un plaisir de partager mon expérience et de vous emmener tout au long de ce voyage sur The Journey To Molly.

Jusqu'à la prochaine fois,

Molly

Laisser un commentaire

Ce site est protégé par hCaptcha, et la Politique de confidentialité et les Conditions de service de hCaptcha s’appliquent.